Ventilblöcke: Lösungen nach Mass

25/02/2022

Ventile und ZubehörVentilblöcke sind Verteiler mit einer bestimmten Anzahl an Ventilen, deren Aufgabe es ist, den Transport und Fluss verschiedener Fluide innerhalb einer Produktionsanlage zu steuern und zu regulieren.

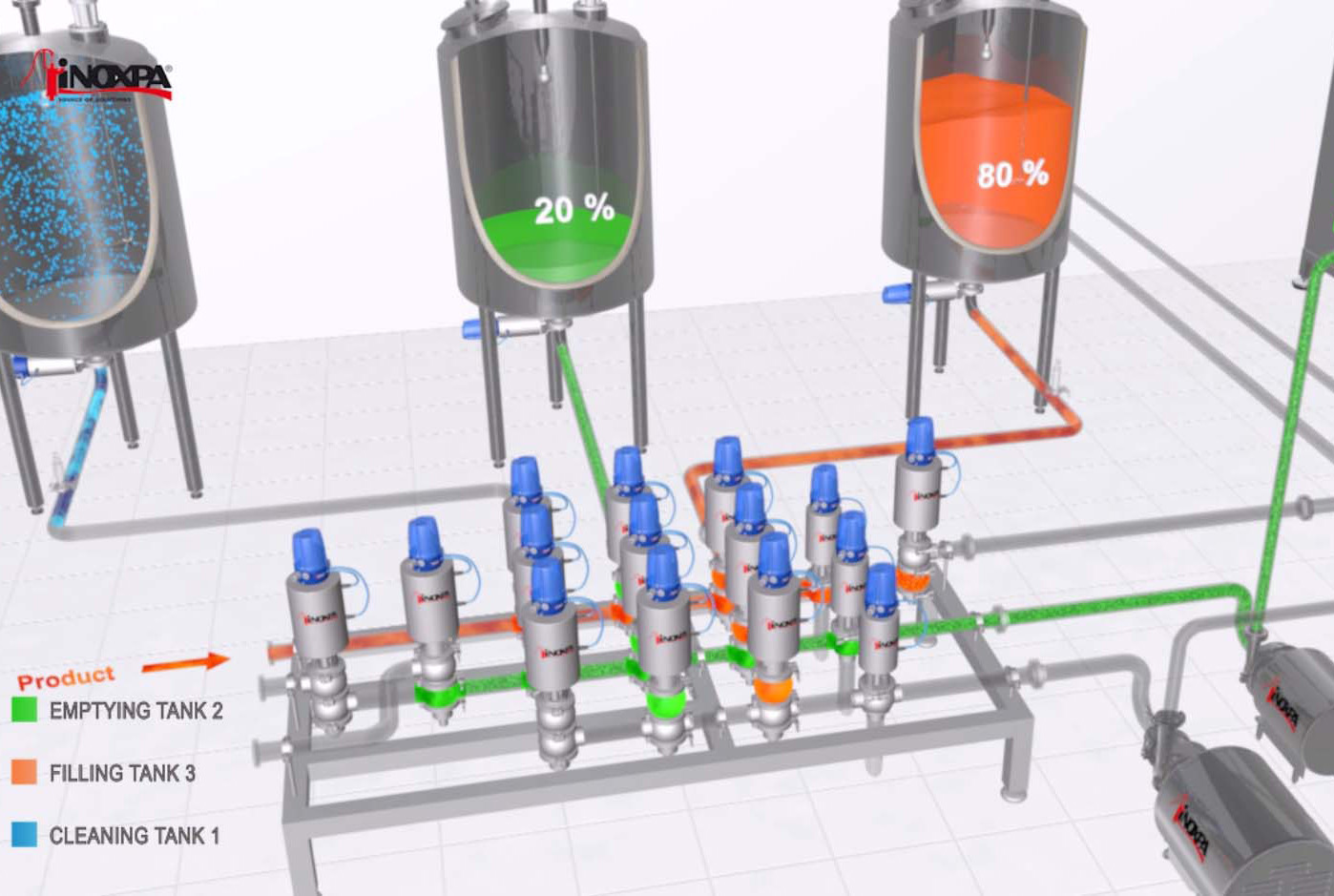

Die Steuerung dieser Flüssigkeiten erfolgt durch das simultane Öffnen und Schließen der zugehörigen Ventile, um den Durchfluss der verschiedenen Produkte auf den unterschiedlichen Linien zu ermöglichen oder zu verhindern. Dadurch wird die simultane Ausführung verschiedener Aktionen ermöglicht, das heißt, ein Vorratsbehälter kann mit einem Produkt gefüllt werden, während der folgende Behälter mit einem anderen Produkt in einer anderen Linie entleert und gleichzeitig an einem dritten Behälter eine CIP-Reinigung durchgeführt werden kann.

Da es sich aufgrund der Kreuzung von Linien und unterschiedlichen Produkten um einen kritischen Punkt der Anlage handelt, müssen die Ventile, die diesen Fluss regeln, vor einer möglichen Verunreinigung der hergestellten Produkte mit anderen Produkten oder Reinigungsmitteln (CIP) schützen, dies anhand eines speziellen Designs und mithilfe von Mechanismen mit Doppelsitz und Doppeldichtung, die ein mögliches Vermischen verhindern.

Ventile mit derartigen besonderen Eigenschaften gehören zur Gruppe der Mixproof-Ventile. Aufgrund ihres Designs sind sie mit Doppelsitzen mit Doppeldichtungen versehen, die eine so genannte „Leckagekammer“ bilden, die über die Innenseite der Achse eine Verbindung nach außen herstellt.

Aufgrund des Druckunterschieds zwischen Rohrinnenseite und außen würde die Leckage im Falle der Beschädigung von einer der beiden Dichtungen über diese Kammer nach außen erfolgen, was sichtbar ist sowie überprüft und repariert werden kann. Auf diese Weise wird die Verunreinigung und die Vermischung von Produkten der beiden betroffenen Linien verhindert.

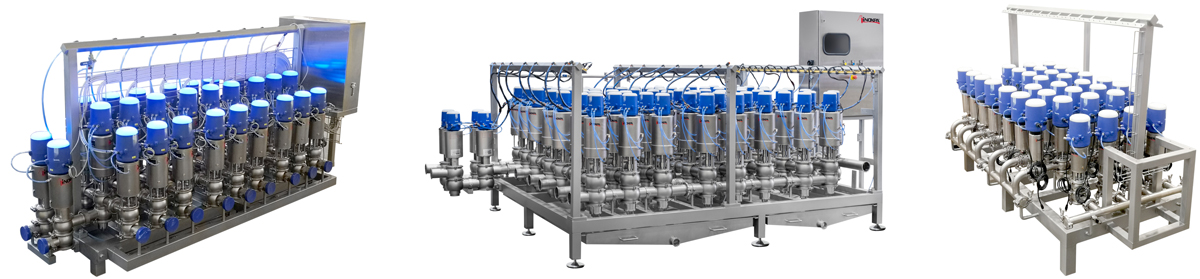

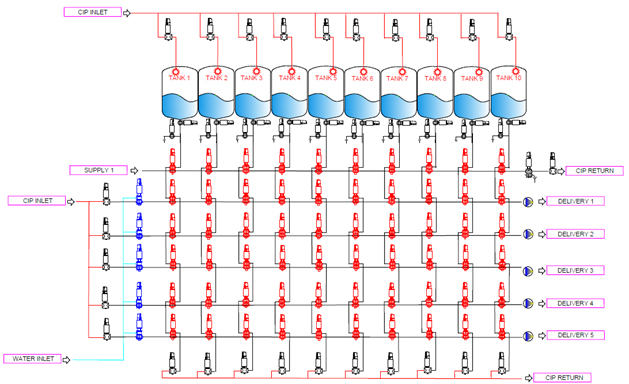

Die Größe der Ventilblöcke und die Anzahl der zugehörigen Ventile wird durch die Anzahl der Funktionen bestimmt, die gleichzeitig durchgeführt werden sollen, wobei für jede Funktion eine Linie erforderlich ist, multipliziert mit der Anzahl der Vorratsbehälter, die verwaltet werden sollen.

All dies hat zur Folge, dass jeder Ventilblock ein individuell ausgearbeitetes maßgeschneidertes Produkt ist, das genau an das jeweilige System des einzelnen Kunden, den benötigten Anwendungsfall, die Anzahl der Linien oder die Art der für die Anwendung erforderlichen Ventile angepasst ist.

Daher sind Ventilblöcke exklusive Produkte, die von einer technischen Abteilung auf Grundlage der Anforderungen des jeweiligen Kunden eigens entworfen werden. Dieser Entwurf erfolgt anhand eines vielschichtigen Projekts mit verschiedenen speziellen Projektphasen, bis schließlich das Endprodukt erhalten wird.

VORTEILE DER VENTILBLÖCKE

Ventilblöcke zeichnen sich gegenüber einzelnen Ventilen oder die früher verwendeten Verteilertafeln mit Bögen und Anschlüssen durch eine wirksamere Funktionsweise aus. Zu den wichtigsten Vorteilen gehören:

∙ Automatisierung über die Steuertafel.

∙ Geringerer Energieverbrauch.

∙ Größere Wirksamkeit, da zeitliche Abläufe verkürzt sowie Reinigungs- und Wartungskosten reduziert werden.

- Durch ihre kompakte Bauweise und die damit verbundene Platzeinsparung werden die Installationskosten gesenkt, ebenso wie die Reinigungs- und Wartungskosten der Linien.

- Die Anschlüsse zwischen Rohrleitungen werden reduziert und somit die Gefahr von Leckstellen.

- Der Streckenverlauf der Fluide ist zudem kürzer, wodurch der Druckverlust verringert wird.

- Höhere Wirksamkeit als einzelne Ventile oder die früher verwendeten Verteilertafeln mit Bögen und Anschlüssen.

- Durch die Automatisierung über eine Steuertafel und die Steuerköpfe wird die Steuerung und Wirksamkeit verbessert und die Möglichkeit von Störungen verringert.

- Energie- und Druckluftverbrauch werden gesenkt.

- Die Zentralisierung erlaubt die Durchführung mehrer Vorgänge in einem gleichen eingeschränkten Raum sowie zur gleichen Zeit.

BESTANDTEILE EINES VENTILBLOCKS

Ein Ventilblock ist eine Baugruppe mit verschiedenen Bauteilen, Strukturen und Systemen, die auf Grundlage bestimmter Richtlinien entworfen und kombiniert werden.

Der Ventilblock umfasst ein Gehäuse oder Gestell mit verstellbaren Füßen, auf dem alle restlichen Komponenten verbaut sind: Ventilsatz, Anschlussrohrleitungen, Druckluftanschluss, Kabelschienen, Produktauffangwanne, Laufstege im Falle von Großanlagen sowie elektrische Schalttafel.

Ventilblöcke kommen gewöhnlich in der Nahrungsmittel- oder Pharmaindustrie zum Einsatz. Daher sind die verwendeten Materialien von höchster Qualität und müssen mit den bearbeiteten Produkten kompatibel sein.

Alle Bauteile sind aus rostfreiem Edelstahl 304 gefertigt, und alle Teile, die mit dem Produkt in Kontakt kommen, aus 316L, da diese Stahlarten korrosionsbeständig sind sowie eine glatte und polierte Oberfläche besitzen, die das Anhaften von verunreinigenden Produktresten verhindert und die Reinigung erleichtert.

ENTWURFSPHASEN EINES VENTILBLOCKS

SPEZIFIKATIONEN UND P&ID

Der Kunde erstellt auf Grundlage seiner besonderen Anforderungen eine Reihe von Vorgaben und Spezifikationen und leitet diese an uns weiter. Dazu gehören die Anzahl der Linien, die Anzahl der anzuschließenden Vorgänge, die Art der jeweiligen Ventile, die Automatisierung und die Steuerung der Ventile, Wartungszugänge, Strom- und Druckluftanschlüsse, Bemessung usw.

Diese Anforderungen werden in einem P&ID festgehalten. Dieses Fließschema wird entweder vom Kunden geliefert und nachfolgend von der technischen Abteilung von INOXPA kontrolliert und gegebenenfalls mit Verbesserungen versehen, oder INOXPA arbeitet das P&ID auf Grundlage der vom Kunden übermittelten Vorgaben und Anforderungen aus, wobei das Fließschema anschließend gemeinsam mit dem Kunden überprüft und bestätigt wird.

KOSTENVORANSCHLAG UND MATERIALLISTE

Nach Festlegung des P&ID wird ein detaillierter Kostenvoranschlag erstellt, der alle Elemente des Ventilblocks, dessen Herstellung, Automatisierung sowie den Transport und die Inbetriebnahme umfasst, soweit diese angefordert wurden.

Anschließend wird dieser Kostenvoranschlag gemeinsam mit dem Kunden überprüft und dem Kunden zur Genehmigung vorgelegt.

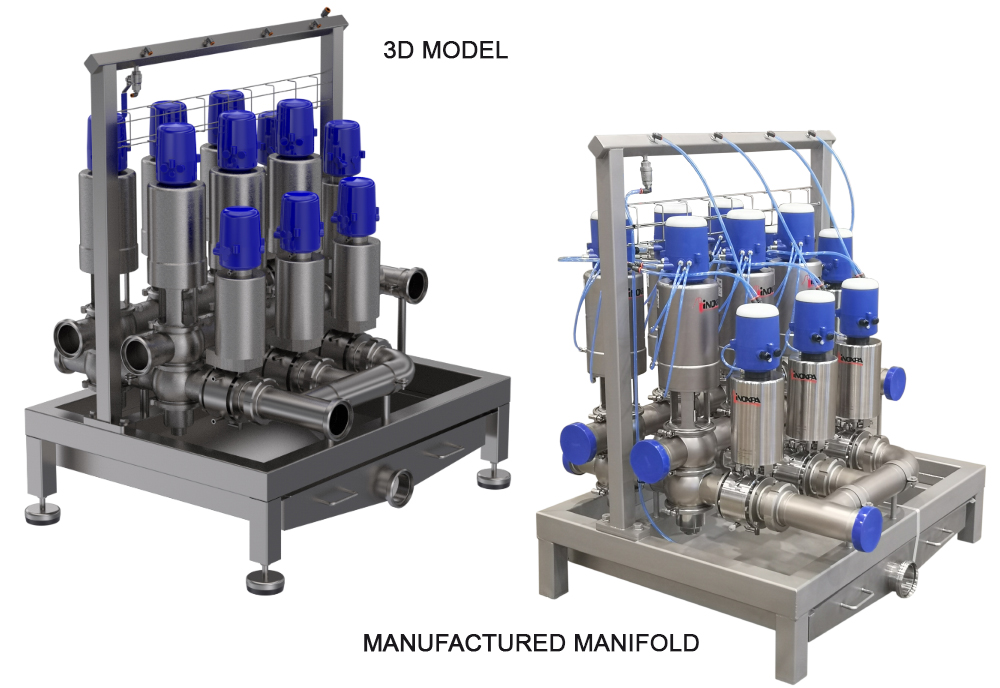

ENTWURF UND 3D-PHASE

INOXPA verfügt über umfangreiche und langjährige Erfahrung in diesem Projektabschnitt, wobei das Unternehmen mit den bestmöglichen IT-Tools für Modellausführung arbeitet, ein präzises Endergebnis garantiert, mögliche Fehler vermeidet und eine rundum realistische Modellausführung bietet.

Dadurch wird ein originalgetreues und reelles Muster des Endprodukts erreicht, das dem Kunden zu einer letzten Sichtprüfung vor Inbetriebnahme des Produktionsprozesses vorgelegt wird.

HERSTELLUNG

Die Herstellung erfolgt unter strengsten Präzisionsvorgaben und wird von hochqualifiziertem Fachpersonal durchgeführt. Dabei werden alle Faktoren überwacht, die beim Herstellungsprozess Einfluss haben, wie temperaturbedingte Ausdehnung und Zusammenziehung, Schweißtoleranzen, Drücke usw.

Gestell, Ventilsatz, Druckluftanschlüsse, Produktauffangwanne, Laufstege für Wartungsmaßnahmen, elektrischer Anschluss, Steuertafel, Rohrleitungsanschluss..., alle Bauteile sind präzisionsgenau gefertigt und montiert und werden anschließend überprüft.

Alle Arbeiten werden protokolliert, um die Erfüllung der verschiedenen anwendbaren Industrienormen zu gewährleisten, und nach erfolgter Fertigung wird der Ventilblock im Prüfbereich einem Testlauf unterzogen, der alle Bauteile sowie die allgemeine Funktionsweise umfasst, bevor die endgültige Zulassung erteilt wird.

Abschließend wird der Ventilblock mit Schutzelementen versehen und für den Transport verpackt. Auf Kundenwunsch wird die Installation und Inbetriebnahme im Werk durchgeführt, womit das Projekt abgeschlossen wird.

Kontakt

Verwandte Produkte

-

Valve Manifold

Manifolds of the INOXPA valves allow to centralize the functions of one or various tanks in a...

-

INNOVA P NO

Absperr-Doppelsitzventil

Das INNOVA P-Ventil ist ein pneumatisch absperrendes Doppelsitzventil für hygienische...

-

INNOVA S NO

Absperr-Doppelsitzventil

Das INNOVA S-Ventil ist ein pneumatisch absperrendes Doppelsitzventil für hygienische...

-

C-TOP S / C-TOP S AS-I

Steuereinheit

The C-TOP S control unit can adapt to any INOXPA actuator, and both efficiently and individually...

Weitere Meldungen

-

23/01/2025

23/01/2025Produktionsanlagen zur Herstellung von Sauerteig

Die Produktionsanlagen von INOXPA zur Herstellung von Sauerteig sind eine ganzheitliche Lösung für die Brotherstellung nach handwerklichem Verfahren in großem Umfang.

Geräte und Anlagen -

20/11/2024

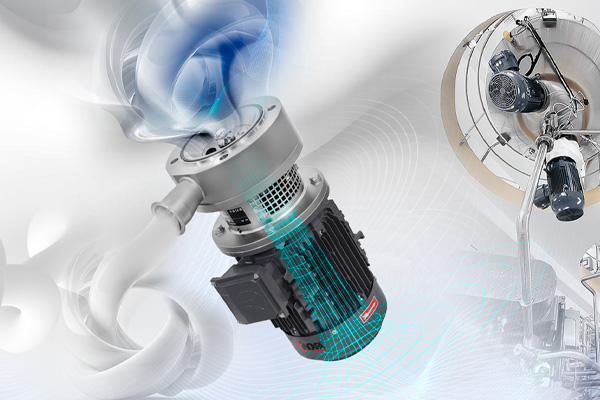

20/11/2024ME-6100 RE: neues Bodenmischermodell mit Rezirkulation

Mit der neuen Mischerreihe erweitern wir diese für unseren Sektor so wichtige Produktpalette und decken die Mischanforderungen für einen breiten und vielfältigen Anwendungsbereich.

Mischung -

30/09/2024

30/09/2024Bioreaktoren: höchste Präzision und Effizienz bei jedem Prozess

Die Bioreaktoren von INOXPA sind die definitive Lösung für eine möglichst genaue, effiziente und nachhaltige biotechnologische Produktion.

Geräte und Anlagen